在工业生产过程中,散料配料是一个非常关键的环节。然而,这一过程中往往伴随着诸多难点和挑战,如物料流量的不稳定性、物料性质的多样性、配料精度的高要求以及生产环境的复杂性等。为了解决这些问题,随着技术的发展,自动称重给料机与智能配料控制系统的结合应运而生,为克服这些难点和痛点提供了有效的解决方案。

工业散料配料中的难点

1.物料性质的多样性:工业生产中使用的散料种类繁多,如粉末、颗粒、块状等,它们的流动性、吸湿性、黏连性各不相同,这给配料带来了很大的难度。

2.配料精度的要求:不同的产品对配料精度有着不同的要求,有的要求重量严格允差范围内,有的则对比例有严格要求。如何在保证效率的同时,达到高精度的配料,是配料过程中的一大挑战。

3.生产环境的复杂性:工业生产环境通常具有多变的特点,比如温度、环境中的灰尘等因素均会对配料过程产生影响。此外,设备的稳定性和可靠性也是保证配料精度的关键因素。

自动称重给料机在散料配料中的应用和优势

自动称重给料机是散装物料配料过程中的核心设备,能够实现对物料的精准计量和自动供给。通过高精度的传感器、PLC工业自动控制技术和先进的智能称重算法,自动称重给料机能够确保每次给料的准确性,减少误差。同时,它具备高自动化水平、操作简便和便于维护等优势,显著提升了配料的效率。

在配料过程中,自动称重给料机可以根据预设的配方,自动调整给料量,确保每种物料的比例准确无误。此外,它还能够实时监测物料的流量和重量,一旦发现异常,立即报警并采取措施,确保配料过程的稳定性和可靠性。

智能配料控制系统的优势

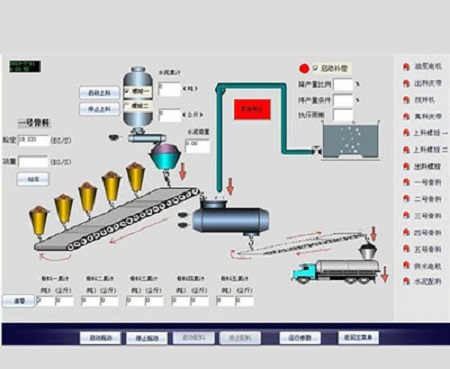

智能配料控制系统是集成自动称重给料机和智能软件系统的综合解决方案。它通过实时监测和反馈,确保配料过程的准确性和稳定性,为企业的提质、降本、增效提供强有力的支持。

1.高精度称重控制:在高精度传感器和先进的称重算法加持下,能够实时获取和记录配料过程中的数据,确保原材料的准确计量,误差被控制在极小范围内。

2.自动化控制流程:通过PLC(可编程逻辑控制器)自动化控制技术及自动输送系统,配料系统能够自动控制物料的输送和配料过程,降低人工干预,从而提升生产效率。

3.数据集成与分析:配料过程中的数据都可以被系统实时采集和记录,并通过上位机管理软件进行分析和处理。这些数据成为企业生产决策的依据,帮助企业优化生产流程,进而降低作业成本并提高生产效率。

4.远程监控与维护:利用物联网技术,配料系统能够实现远程监控和维护。企业可以通过互联网实时了解系统的运行状态,及时发现并解决问题,减少因停机造成的生产损失。

自动称重给料机+智能配料控制系统的解决方案

将自动称重给料机与智能配料控制系统相结合,可以形成一个高效、精确的配料系统。自动称重给料机负责物料的精确计量和自动给料,而智能配料控制系统则负责整个配料过程的自动化控制、数据监测与分析。

这种组合不仅提升了配料的准确性和效率,还减少了因人工干预而导致的误差与风险。同时,通过数据分析和远程监控,企业可以更加直观地了解配料过程的状态,及时发现并解决问题,确保生产过程的稳定性和可靠性。

苏公网安备32039102000557号

苏公网安备32039102000557号

关注更多

关注更多