在现代工业生产中,配料的准确性、效率和一致性直接影响着产品质量、生产效率以及企业的生产成本。传统的人工配料方式不仅耗时长、投入大、效率低,而且容易受人为行为和主观因素影响,导致配料误差大、波动大、质量低。随着科技的飞速发展,智能配料控制系统的出现,为工业生产配料带来了革命性的变革,实现了配料过程的精细化、标准化、自动化和智能化。

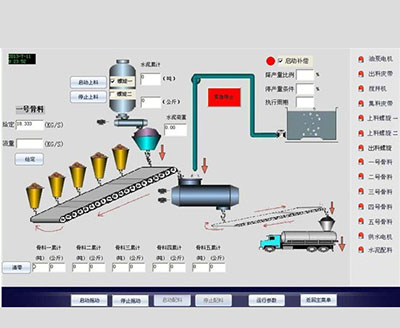

智能配料控制系统是一种综合了电子动态称重技术、工业自动控制技术、传感器技术和计算机管理技术的系统化解决方案。它利用先进的传感器实时监测原材料的重量和其他关键参数,通过复杂的算法处理这些数据,并根据预设的配方和参数自动调整配料装置的操作,从而确保每一种原材料的配比都达到预定标准。

智能配料控制系统的特征及应用效果:

1.精细化配料

配料控制系统采用高精度称重传感器和智能控制仪表,能够实时监测和记录原料的重量,具有极高的精确度和稳定性。这些传感器的误差极小,满足各种生产要求。通过精确的称重和配比,系统能够确保每次配料的准确性,避免了因称重误差导致的配料不精确问题,从而提高了产品的质量稳定性。

2.标准化操作

配料控制系统建立了一个科学的配方数据库和标准操作流程,确保每次配料作业都能按照设定好的标准和参数进行。系统控制设备的运行是按照预设的配方和参数来进行的,包括PID调节,以控制瞬时流量大小,达到控制给料的目的。这种标准化的操作方法不仅提升了生产效率,还明显减少了因配料不准确而导致的物料浪费和产品质量的波动。

3.自动化生产

配料控制系统配备了自动化输送、称重及配料装置,能够根据系统控制指令,将不同物料自动输送并按照设定的比例进行配比。这种自动化操作不仅提高了配料的准确性,还大大缩短了生产周期以及降低生产成本。系统结合了动态电子皮带秤与工业自动化控制技术,使多种原材料的称重和投放自动、精准完成,从而实现配料过程的自动化。

4.智能化管理

配料控制系统还实现了生产监管的远程化和智能化。系统运行过程中,可以自行监测硬件设备及系统整体运行情况,并且自我诊断和自动报警,不再依靠人工停机检查。通过收集和分析大量的生产数据,系统能够发现生产过程中存在的一系列问题,如设备故障、原料异常等,并及时进行预警和处理。系统还具有远程监控功能,可以方便地进行远程操作和调整。这种智能化生产和监管模式不仅提高了生产效率和产品质量,还降低了能耗和成本,同时也更便于进行生产监管。

智能配料控制系统已经广泛应用于水泥厂、化工厂、钢铁建材厂、冶金厂、化肥饲料工厂等企业的生产过程配料工艺中,为工业生产配料带来了精细化、标准化、自动化和智能化的升级。它不仅能够提高生产效率,降低生产成本,还能够保证产品的一致性和稳定性,提升企业对生产现场的监管水平。

苏公网安备32039102000557号

苏公网安备32039102000557号

关注更多

关注更多